Почему винты могут раскручиваться даже при нормальной затяжке

Резьбовое соединение держится за счёт преднатяга — усилия, которое возникает при затяжке и прижимает детали друг к другу. В идеальных условиях этого достаточно. Но в реальной технике появляются вибрации, температурные циклы, периодические удары и микроподвижки деталей. Преднатяг постепенно снижается, и винт может начать самоослабляться. Особенно неприятно это в узлах, где крепёж труднодоступен или где ослабление приводит к поломке, шуму, протечке или сбою в настройке.

Резьбовой фиксатор — один из самых понятных способов снизить этот риск. Он не заменяет правильную конструкцию и грамотную затяжку, но заметно повышает стабильность соединения, если применён по делу.

Что такое резьбовой фиксатор и как он работает

Под «резьбовыми фиксаторами» обычно имеют в виду анаэробные составы. Они остаются жидкими на воздухе, но начинают отверждаться в узком зазоре между металлическими витками резьбы, когда доступ кислорода ограничен. По сути фиксатор заполняет микропустоты между резьбами, повышает сопротивление самопроизвольному откручиванию и часто дополнительно уменьшает просачивание по резьбе, если узел чувствителен к течам.

Важно понимать, что фиксатор работает именно в паре «резьба к резьбе». Если соединение болтается из-за неправильной геометрии, слабого основания, перекоса или слишком короткой резьбы, чудес не будет. В таких случаях фиксатор может дать временный эффект, но причину не устранит.

Когда фиксатор действительно нужен, а когда это лишнее

Фиксатор особенно уместен там, где есть постоянная вибрация: насосы, вентиляторы, редукторы, приводы, станочное оборудование, транспортные узлы. Он полезен и в местах, где винт нельзя периодически проверять, а также в соединениях, где важна повторяемость усилия и нельзя допустить «поползновения» от температуры и ударов.

Вместе с тем не каждый винт требует химической фиксации. Если соединение статичное, доступ к нему простой, момент затяжки выдерживается корректно, а конструкция не создаёт условий для микроподвижек, зачастую достаточно обычных решений. Иногда помогает шайба правильного типа, иногда — контрящая гайка, а иногда — просто аккуратная сборка без перекоса и загрязнений. Фиксатор стоит воспринимать как инструмент под задачу, а не как обязательный «антисрыв» на всё подряд.

Слабая, средняя и высокая фиксация: как выбрать без ошибок

Уровень фиксации выбирают не по принципу «чем сильнее, тем лучше», а исходя из обслуживаемости узла и того, насколько легко потом разбирать соединение.

Слабая фиксация подходит для регулировочных винтов, небольших резьб и ситуаций, когда соединение нужно разбирать часто. Она снижает риск самопроизвольного откручивания, но обычно позволяет спокойно открутить винт обычным инструментом без борьбы и без нагрева.

Средняя фиксация — самый универсальный вариант для большинства обслуживаемых соединений. Она хорошо работает на механизмах с умеренной вибрацией и при этом остаётся «ремонтопригодной»: в типовой ситуации крепёж откручивается стандартным инструментом, хотя усилие может быть заметно выше, чем без фиксатора.

Высокая фиксация нужна там, где соединение считают почти постоянным, либо где вибрация и нагрузки такие, что требуется максимальная устойчивость. Но у неё есть цена: разборка иногда требует нагрева зоны резьбы и аккуратной работы, иначе можно сорвать грани, повредить инструмент или сам крепёж. Поэтому высокую фиксацию имеет смысл применять осознанно, когда заранее понятно, что обслуживание будет редким и есть возможность безопасно разбирать узел.

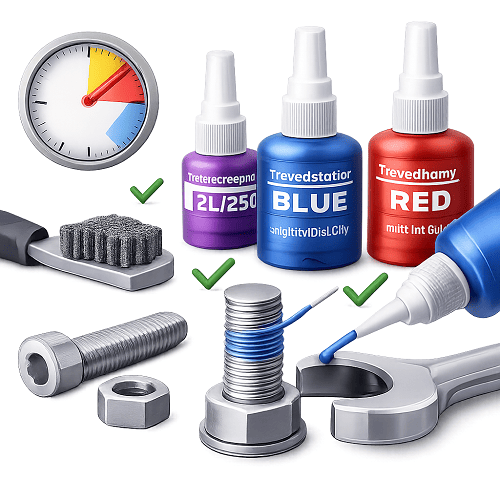

Подготовка поверхности: почему обезжиривание важнее «секретного состава»

Самая частая причина слабого результата — загрязнённая резьба. Масло, консервационные смазки, пыль и металлическая стружка мешают составу равномерно заполнить зазор и нормально отвердиться. Поэтому перед нанесением фиксатору нужно дать шанс сработать: резьбу лучше очистить и обезжирить. Это особенно актуально для сборки после мехобработки, когда в отверстии остаётся мелкая стружка, или для узлов, где детали хранились в смазке.

Есть ещё один нюанс, который часто упускают: некоторые металлы и покрытия «лениво» запускают отверждение. В таких случаях используют праймер или активатор — вспомогательный состав, который ускоряет реакцию и делает результат более предсказуемым. Если вы работаете с нержавейкой, алюминием или поверхностями с выраженным покрытием, лучше предусмотреть этот момент заранее, а не пытаться компенсировать проблему увеличением дозы.

Дозировка и нанесение: больше не значит надёжнее

Фиксатор должен заполнить резьбовой зазор. Для этого достаточно небольшой дозы, распределённой по рабочим виткам. Излишек не увеличивает прочность соединения, зато добавляет проблем: состав выдавливается наружу, пачкает поверхность, может попасть в подшипник, в подвижные пары или туда, где ему совсем не место. Кроме того, перерасход просто невыгоден.

Логика нанесения зависит от типа соединения. Если винт работает с гайкой или проходит сквозь деталь, состав наносят на ту часть резьбы, где будет контакт с ответной резьбой. В глухих отверстиях важно, чтобы фиксатор оказался и внутри резьбы, иначе часть витков может остаться «сухой», и фиксация получится неполной. При этом заливать отверстие не нужно: избыток создаёт гидрозамок и усложняет сборку, а иногда приводит к ложному ощущению «затянуто», когда винт упирается в давление внутри.

Сборка и время отверждения: когда можно нагружать соединение

Фиксатор работает правильно, когда соединение собрано сразу после нанесения. При затяжке состав распределяется по резьбе и заполняет зазор. Дальше начинается отверждение, и здесь важно различать два состояния. Первое — когда соединение уже «держится» и не раскручивается от лёгких воздействий. Второе — когда состав набрал полную прочность. На практике время зависит от конкретного продукта, температуры и материала деталей. Поэтому, если узел критичный, лучше не нагружать его сразу «в полный режим», особенно при низкой температуре в помещении или на улице.

Разборка соединения: как не сорвать грани и не испортить резьбу

Соединения на слабой и средней фиксации чаще всего разбираются обычным инструментом. Если винт идёт туго, важно не спешить и не пытаться «выдрать» его рывком: так проще сорвать шлиц или внутренний шестигранник. Здесь выигрывает качественный инструмент и правильная посадка.

С высокопрочной фиксацией ситуация другая. В некоторых случаях требуется локальный нагрев зоны резьбы, чтобы снизить прочность состава и дать винту провернуться без разрушения крепежа. При этом всегда нужно оценивать соседние элементы: пластик, уплотнения, лакокрасочное покрытие, подшипники и кабели могут пострадать от температуры. Если узел чувствительный, лучше заранее не загонять себя в ситуацию, где без нагрева разборка почти невозможна.

Типовые ошибки, из-за которых фиксатор «не работает»

Чаще всего проблемы начинаются с мелочей. Нанесли состав на грязную резьбу — фиксация слабая и нестабильная. Выбрали высокую прочность там, где соединение нужно обслуживать раз в месяц, — получили сорванные грани и потерянное время на демонтаж. Добавили слишком мало — резьба не заполнена и держит хуже, чем ожидали. Добавили слишком много — лишний состав оказался в механизме или создал сопротивление сборке, которое приняли за момент затяжки.

Ещё одна распространённая ошибка — попытка компенсировать фиксатором неправильную конструкцию. Если резьбы мало, деталь тонкая, а винт постоянно работает на сдвиг, ни один состав не сделает соединение надёжным надолго. В таких случаях нужно менять схему крепления: усиливать резьбовую часть, добавлять втулку, выбирать другой крепёж или корректировать посадки.

Короткий вывод: как получить предсказуемый результат

Резьбовой фиксатор приносит пользу, когда применяется осмысленно. Сначала определите, насколько узел вибронагружен и как часто его придётся разбирать. Затем выберите уровень фиксации так, чтобы обслуживание оставалось реальным, а не превращалось в борьбу. После этого подготовьте резьбу и нанесите ровно столько состава, сколько нужно для заполнения витков. Такая последовательность даёт стабильный эффект и экономит время на ремонте.

В ПРОТОРГ удобнее подбирать фиксаторы под конкретную задачу вместе с крепежом: когда совпадают требования по прочности, обслуживаемости и условиям эксплуатации, соединение получается предсказуемым и «без сюрпризов».